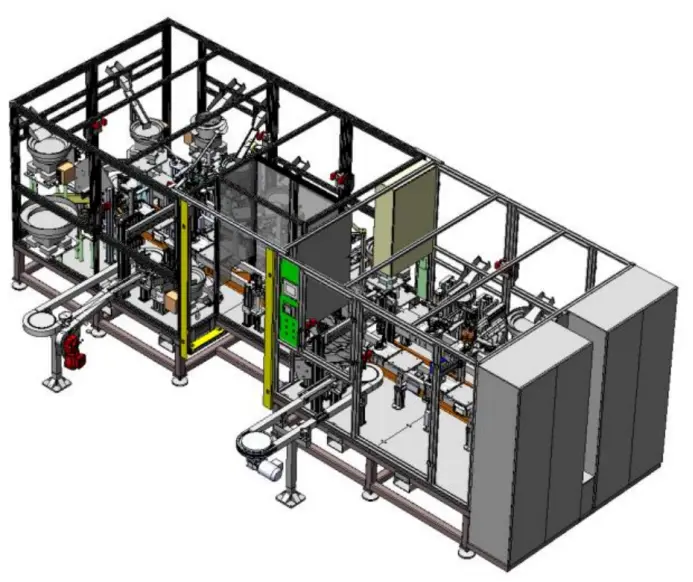

该自动化组装与测试系统旨在能够以每小时 225 个链条张紧器的速度生产。该托盘化系统按顺序组装和测试张紧器,最终零件送入托盘输送机。主体铸件通过人工装载的托盘轨道系统送入系统;垫片由弹匣供料,其他部件均通过

11个碗式供料器从散装供料。在机床序列中执行的自动化装配作包括止回阀测试、弹簧加载、枢轴销插入(液压气压)、零件挑选与安装

、轴弧插入、螺栓拧入深度、敲击标记以及各种视觉和传感器检查。

位于托盘输送带周围的自动化装配和测试站执行以下任务:

1号站 垫圈拾取与放置及人工干预区;2号站 车体进料与止回阀测试;3号站 活塞和活塞弹簧测量/组装与插入;4号站 凸轮弹簧、凸轮和凸轮销插入;5号站 凸轮销和连杆板压机;6号站装配验证与止销插入;7 号站 Axi-Rad插入;8号站 螺栓插入;9号站 通道标记;10号站出货带螺栓长度检查;

托盘输送:

主体铸造通过托盘进料环处理,主装配系统使用更大的托盘式环式输送机,成品由第三个托盘环输送机处理。为了最小化机器占地面积,车身铸造工具设计为可容纳两个车身于一个托盘中。主系统托盘模具上安装了车载零件夹具,用于锁定车身。

组件送料:

主要部件通过碗式供料器、线性履带和擒纵机构批量供料。每个碗在机器运行时都可以加满,实现全自动运转,低液位传感器会指示何时需要加水。

自动化装配:

该系统拥有众多复杂的自动正时张紧器组装机构。单个零件,并根据需要使用气动和伺服驱动执行器进行挑选和安装。塑料嵌件和螺栓成对作,螺栓通过密封圈固定在已知位置以便定位。有些空间站在安装到主体前会预先组装部件,这些是并行运行的离线机制。凸轮销和连杆板使用液气压机固定,并配有载荷和位置监控功能。

工艺验证与零件标记:

系统会在系统各点检查装配过程,控制系统会将每个张紧器标记为合格或不合格。传感器和视觉系统用于检查部件是否在公差范围内,以及组装作是否正确执行。进行功能测试以确保张紧器按需工作。卸载前的最后一个过程是使用击发标记对张紧器进行部分标记。所有故障会根据故障类型卸载到

6个废弃槽之一。

.